Stabilné zapálenie oblúka zvyšuje kvalitu zvárania a znižuje výrobné náklady

Pri zváraní MIG/MAG predstavuje zapaľovanie zváracieho oblúka kľúčový prvok, ktorý výrazne ovplyvňuje kvalitu zvárania. Akákoľvek nestabilita počas procesu zapálenia vedie k tvorbe rozstreku, ktorého odstraňovanie po dokončení zvárania znižuje produktivitu a zvyšuje výrobné náklady. Integrovaním nových technológií do moderných zváracích zdrojov sa výrazne rozširujú možnosti riadenia celého zváracieho procesu. Softvérové funkcie sú v súčasnosti schopné adaptívne regulovať proces na základe vyhodnotenia aktuálnych podmienok horenia zváracieho oblúka. Stávajú sa asistentami doplňujúcimi zručnosti zváračov. Hoci kvalita zvárania je predovšetkým v rukách každého zvárača na dosiahnutie kvalitných výsledkov je potrebný aj dokonalý nástroj.

Vyberajte s rozvahou, kupujte iba raz

Výber vhodného vybavenia je vždy veľmi dôležitý. Správnosť voľby predstavuje významnú premennú ovplyvňujúcu konečný výsledok a efektivitu zváracej výroby. Trh ponúka veľké množstvo lacných alternatív, ktoré všetky sľubujú dokonalosť, ale rovnako ako pri všetkých iných investíciách, je nutné byť pri výbere zváracieho zdroja vždy obozretným kupujúcim.

Kemppi je fínsky výrobca zváracích zariadení, ktorý je známy svojou kvalitou, spoľahlivosťou a pozoruhodnými technologickými inováciami počas svojej 70-ročnej histórie. Zákazníci spoločnosti Kemppi nikdy neplatili najnižšiu cenu, ale s určitosťou vám povedia, že „kúpili dobre a zaplatili len raz“ za roky spoľahlivého fungovania a špičkový zvárací výkon. Doba však pokročila. Dnes pri výbere zváracieho zdroja musíme ísť hlbšie do problematiky a pozerať sa aj na iné kritériá akými sú výkon a spoľahlivosť. Je nutné zvážiť celé spektrum hodnotiacich faktorov, vďaka ktorým budete schopní zlepšiť vašu zváraciu výrobu a zaistiť kontrolu nad nákladmi a kvalitou zvárania.

Znížte náklady na dokončovacie operácie vďaka excelentnému zapaľovaniu oblúka

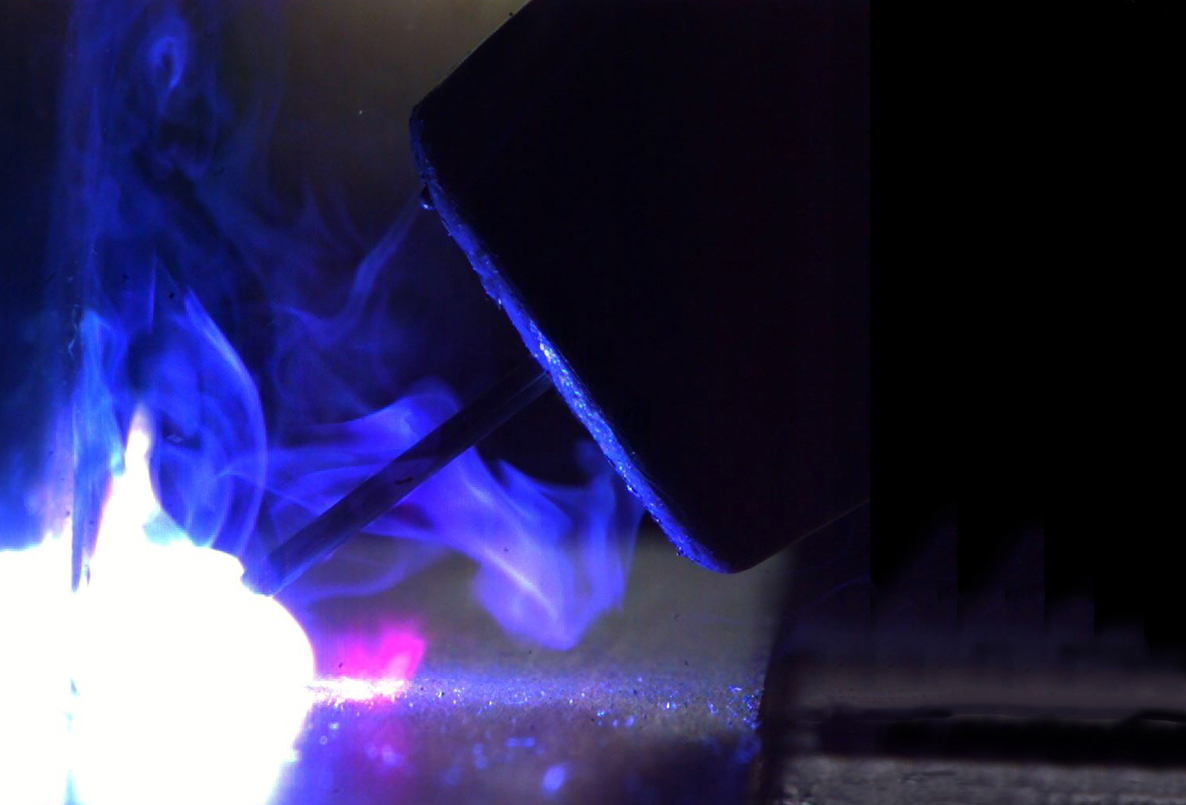

Pozrime sa bližšie na problematiku zapaľovania zváracieho oblúka. Vytvorenie MIG/MAG zváracieho oblúka je prvým kritickým bodom, od ktorého sa môžu začať náklady na meter zvaru zbytočne šplhať nahor. Zvárači zapaľujú oblúk stokrát denne a pri zváraní MIG/MAG dochádza počas každého zapaľovacieho cyklu k tvorbe rozstreku. Jedná sa o nevítaný sprievodný jav, pričom rozstrek treba po zváraní vždy mechanicky odstrániť. Táto operácia predlžuje výrobný čas, navyšuje cenu vstupov o abrazívne materiály a potrebné technické vybavenie, čím predstavuje dodatočné náklady na dosiahnutie požadovanej kvality a vzhľadu zvarového spoja.

Softvérová funkcia Kemppi s názvom TSI (Touch Sense Ignition) bola špeciálne vyvinutá pre problematiku spojenú so zapaľovaním zváracieho oblúka. TSI je súčasťou štandardnej softvérovej výbavy nových zváracích zdrojov Kemppi X5. Technológia TSI zdokonaľuje riadenie zapaľovacieho cyklu, tak aby dochádzalo v výraznej redukcii rozstreku.

Čistejšie a uniformnejšie zapaľovacie cykly s Touch Sense Ignition

Tradičný proces zapaľovania zváracieho oblúka pri metóde MIG/MAG má viacero úskalí. Napríklad, keď stlačíte spúšť na zváracom horáku mechanizmus posuvu drôtu začne podávať zvárací drôt smerom k materiálu vami nastavenou rýchlosťou podávania, ktorú systém zváracieho zdroja považuje za konštantu. Okamžite ako sa hrot zváracieho drôtu dotkne základného materiálu dôjde k vytvoreniu skratu, avšak drôt je naďalej podávaný rovnakou podávacou rýchlosťou. To má za následok mechanické odtlačenie zváracieho horáka smerom od zváraného materiálu. Silu odtlačenia môže zvárač pocítiť aj v ruke, čo môže spôsobovať napríklad nepresnosti pri stehovaní.

Akonáhle sa zvárací drôt dotkne základného materiálu dôjde k vytvoreniu zváracieho obvodu. Teplota zváracieho drôtu začne rýchlo rásť až pokým nedôjde k jeho deformácii, prípadne ku jeho kolapsu, počas ktorého dôjde k sekundárnemu skratu. Tento proces sa udeje niekoľko krát za sekundu. Pri mnohých zváracích zdrojoch ide o relatívne nekontrolovaný proces spôsobujúci tvorbu rozstreku, ktorý je nutné so zvýšenými nákladmi dodatočne odstraňovať.

Technológia TSI, integrovaná do nových zváracích zdrojov Kemppi X5, rieši tieto náročné podmienky prostredníctvom riadenia viacerých zváracích parametrov. V prvej fáze je zvárací drôt podávaný smerom k základnému materiálu nastavenou rýchlosťou, avšak pri dotyku s materiálom sa na základe detekcie skratu podávanie zastaví. V tomto momente dochádza k vtiahnutiu drôtu spätným pohybom podávacieho mechanizmu a k vytvoreniu pilotného oblúka. Ten zahreje špičku zváracieho drôtu. Následne sa zvárací výkon zvýši na prednastavenú úroveň a vytvorí sa zvarový kúpeľ, aby bolo možné pokračovať vo zváraní. Dôležité je, že vďaka presnému riadeniu celého zapaľovacieho procesu dochádza k výraznej redukcii rozstreku. Zapaľovací cyklus je čistejší, uniformnejší, presnejší a spoľahlivejší.

Najnovšia technológia zapaľovania, Touch Sense Ignition, je súčasťou štandardnej výbavy všetkých dostupných modelov zváracích zdrojov Kemppi X5. Minimalizuje rozstrek a znižuje potrebu následnej úpravy zvaru.