ORBITÁLNE ZVÁRANIE V SKRATKE

Základné pojmy a využitie orbitálneho zvárania

Orbitálne zváranie je moderná technológia zvárania potrubí a rúr, ktorá využíva automatizovaný proces TIG zvárania. Pri orbitálnom zváraní sa horák s volfrámovou elektródou otáča okolo osi zváranej rúry alebo trubkovnice a vytvára kruhový zvarový spoj. Tento spôsob zvárania má mnoho výhod oproti ručnému alebo polautomatizovanému zváraniu.

Medzi hlavné výhody orbitálneho zvárania patria:

- vysoká kvalita a presnosť spojov, ktoré sú rovnaké pri každom opakovaní zváracieho procesu,

- nízka chybovosť a minimalizácia ľudského faktora,

- zníženie nákladov na materiál, energiu a pracovnú silu,

- zvýšenie bezpečnosti práce,

- možnosť zvárať rôzne materiály, ako napríklad nerezovú oceľ, hliník, titan alebo zliatiny medi,

- možnosť zvárať rôzne priemery a hrúbky steny rúr,

- možnosť zvárať v ťažko prístupných miestach alebo v teréne.

Orbitálne zváranie nachádza uplatnenie najmä v odvetviach, kde sú požadované vysoké štandardy kvality a čistoty zvarových spojov, ako napríklad:

- farmaceutický priemysel,

- potravinársky priemysel,

- chemický priemysel,

- petrochemický priemysel

- jadrový priemysel

- letecký priemysel.

MATERIÁLY A APLIKÁCIE VHODNÉ PRE ORBITÁLNE ZVÁRANIE

Orbitálne zváranie je technológia automatizovaného zvárania metódou TIG netaviacou sa volfrámovou elektródou, ktorá môže pri určitých aplikáciách využívať zváranie so studeným drôtom. Orbitálnym zváraním môžeme zvárať rôzne kovy: najtvrdšie, tepelne a korózne odolné ocele, nelegované a nízkolegované uhlíkové ocele, zliatiny niklu, ako aj titán, meď, hliník a všetky ich zliatiny.

ORBITÁLNY ZVÁRACÍ SYSTÉM

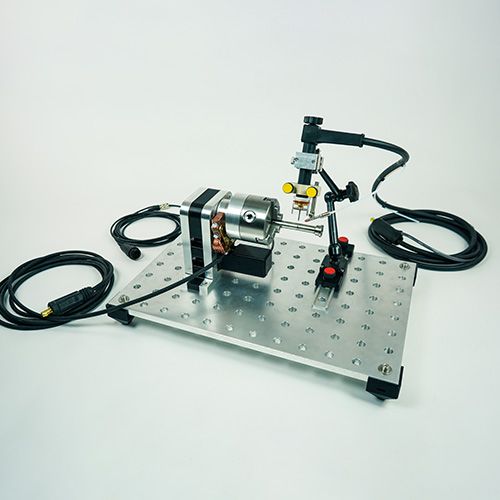

Orbitálny zvárací systém sa skladá z viacerých komponentov. Každý z komponentov predstavuje dôležitý prvok, ktorého prevedenie ovplyvňuje kvalitu, efektivitu a možnosti daného zariadenia. Váha a veľkosť zváracieho zdroja, jednoduchosť obsluhy, profil a modulárnosť orbitálnych zváracích hláv sú dôležitými faktormi pri rozhodovaní o investícii do orbitálneho zváracieho systému.

Orbitálne zváracie zdroje

Zdrojom zváracieho prúdu a riadiacim prvkom celého systému je orbitálny zvárací zdroj. Tento TIG zvárací zdroj môže byť chladený vzduchom alebo vodou v závislosti na aplikácii, pre ktorú je určený. Softvér zváracieho zdroja zabezpečuje synergické nastavenie parametrov pre jednotlivé zváracie segmenty, riadenie celého procesu orbitálneho zvárania ako aj dokumentáciu výsledkov samotného zváracieho procesu.

Orbitálne zváracie hlavy

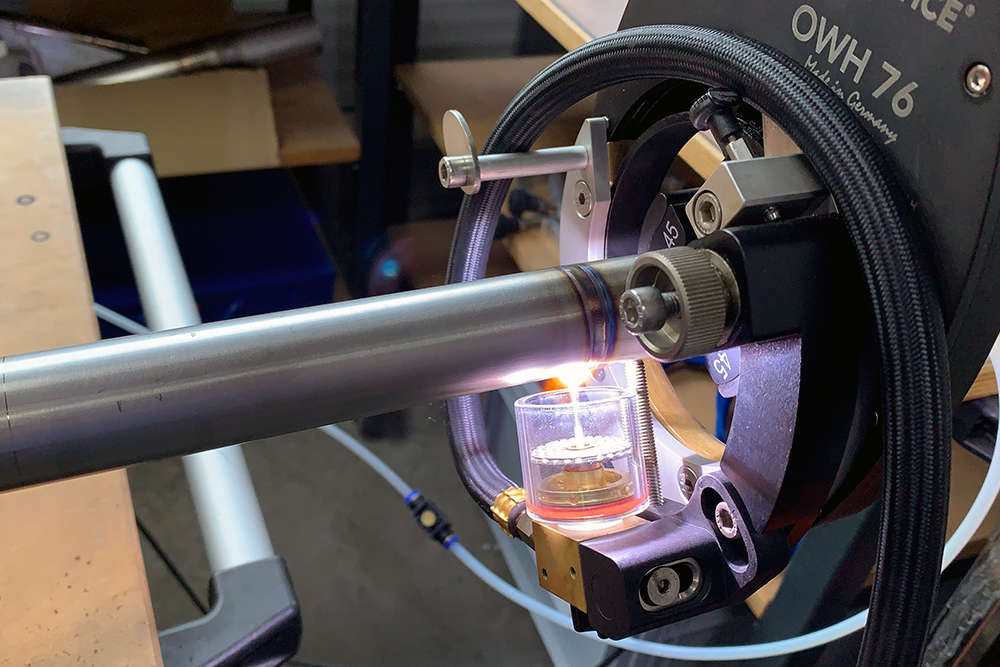

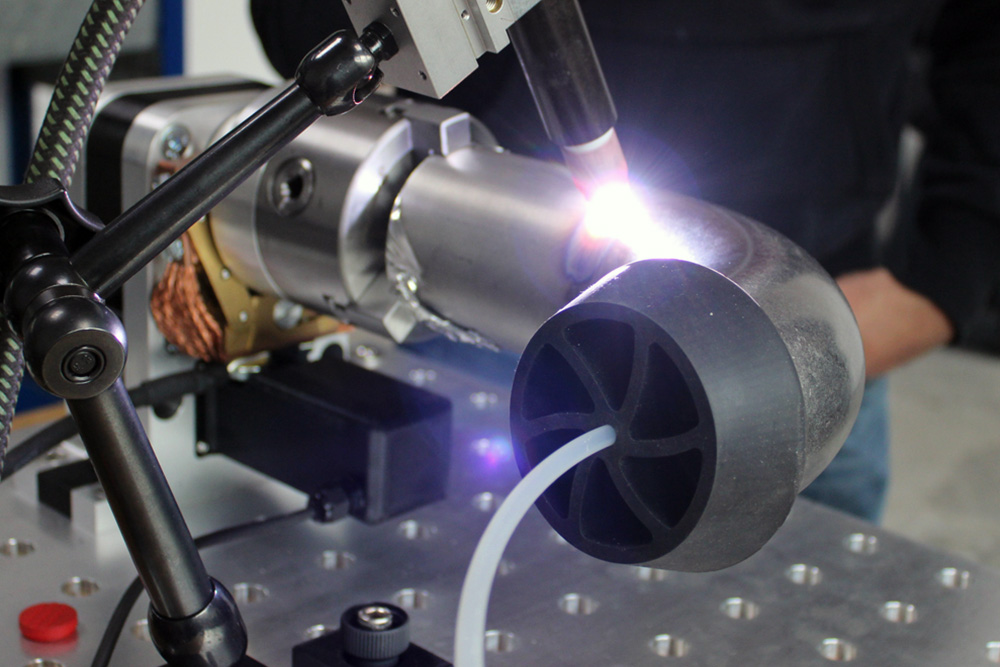

Orbitálne zváracie hlavy sú zariadenia, ktoré umožňujú zváranie potrubí a rúr v rôznych polohách a podmienkach. Orbitálne zváracie hlavy sa delia na otvorené a zatvorené podľa spôsobu uchytenia na potrubí. Otvorené zváracie hlavy sa používajú pre väčšie priemery potrubí a umožňujú lepšiu prispôsobivosť tvaru a materiálu potrubia. Zatvorené zváracie hlavy sa používajú pre menšie priemery potrubí a poskytujú vyššiu presnosť a kvalitu zvaru. Orbitálne zváracie hlavy sú napojené na zvárací zdroj, ktorý reguluje zváracie parametre a monitoruje priebeh zvárania.

PRÍPRAVA ZVARU PRI ORBITÁLNOM ZVÁRANÍ

Pre úspešné orbitálne zváranie je potrebné dbať na správnu prípravu rúr pred zváraním. Stav povrchu rúrky má veľký vplyv na celkovú kvalitu zvaru.

Príprava rúr zahŕňa nasledujúce kroky :

- Rozrezanie rúr na požadovanú dĺžku pomocou špeciálnych rezných nástrojov, ktoré zabezpečujú rovnosť a hladkosť reznej plochy.

- Čistenie reznej plochy od nečistôt, mastnoty a oxidov pomocou chemických alebo mechanických metód.

- Kontrola rozmerov a tvaru reznej plochy podľa normy alebo špecifikácie. Rezná plocha by mala byť kolmá na os rúry, bez výstupkov alebo preliačin a s minimálnym zaoblením hrán.

V prípade tenkostenných rúr s hrúbkou pod 3 mm je veľmi vhodné okružné zarovnanie čela rúry, ktoré zabezpečí dokonalý povrch bez otrepov a nepresností.

DOKONALÁ OCHRANA ZVARU JE DÔLEŽITÁ SÚČASŤ ZVÁRACIEHO PROCESU

Formovacie zváracie komory a zátky slúžia na uzatvorenie priestoru zvárania, do ktorého je privádzaný inertný zvárací plyn napríklad argón. Vznikne ochranná atmosféra, ktorá vytláča vzduch a zabraňuje oxidácii zvarového spoja. K dispozícii sú rôzne riešenia pre uzatvorenie priestoru zvárania od jednoduchých zátok až po nafukovacie formovacie komory. Obsah zostatkového kyslíka sa pred a počas zvárania oxymetrami – analyzátormi zostatkového kyslíka.